РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ ЗАХВАТА ДЛЯ БУМАЖНЫХ РУЛОНОВ

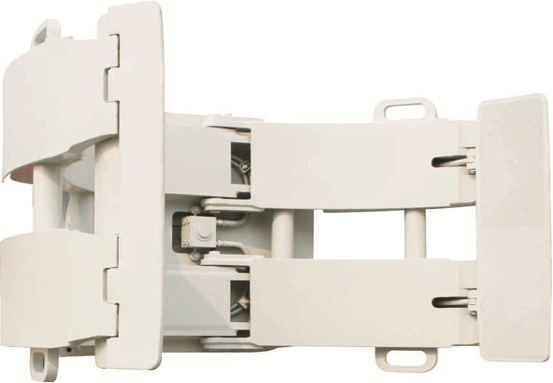

Рычаги захвата специально спроектированы для надежной фиксации, транспортирования, штабелирования, снятия рулонов со штабеля, а также для погрузки и выгрузки бумажных рулонов на транспортные средства. Конструкция захвата обеспечивает равномерное распределение усилия зажима, что снижает риск повреждения продукции в процессе эксплуатации.

Захват для бумажных рулонов может осуществлять вращение на 360°. В зависимости от технологических требований и условий эксплуатации оборудование может изготавливаться в различных конфигурациях:

- с фиксированным коротким рычагом, предназначенным для работы с рулонами известного и приблизительно постоянного максимального диаметра;

- с регулируемым коротким рычагом, позволяющим безопасно удерживать рулоны меньшего диаметра;

- с длинными раздельными рычагами, предназначенными для одновременного захвата и транспортирования двух рулонов, установленных друг на друга.

Настоящее руководство по эксплуатации предназначено для ознакомления операторов и обслуживающего персонала с устройством оборудования, его назначением и правилами использования. В руководстве приведены важные указания, направленные на обеспечение безопасной, эффективной и экономичной эксплуатации захвата.

Строгое соблюдение требований, изложенных в данном руководстве, позволяет снизить эксплуатационные риски, сократить затраты на ремонт и техническое обслуживание, уменьшить продолжительность простоев, а также повысить надежность и общий срок службы оборудования.

В дополнение к требованиям настоящего руководства необходимо соблюдать все положения действующих национальных и местных нормативных документов, касающихся техники безопасности, охраны труда и защиты окружающей среды.

Руководство по эксплуатации должно постоянно находиться в месте использования оборудования и быть доступным для персонала. Оно подлежит обязательному изучению и соблюдению всеми лицами, участвующими в работах с данным навесным оборудованием, включая, но не ограничиваясь, следующими видами деятельности:

- эксплуатация оборудования, включая его настройку, устранение неисправностей в процессе работы, очистку и текущее техническое обслуживание;

- осмотр, техническое обслуживание и ремонт;

- погрузочно-разгрузочные работы;

- сбор, утилизация производственных отходов, отработанных смазочных материалов и иных эксплуатационных отходов.

Перечисленные ниже отметки и символы используются в данном руководстве для того, чтобы подчеркнуть моменты, имеющие особенную важность:

ОПАСНОСТЬ указывает на опасность с высоким уровнем риска. Несоблюдение предупреждений в данном случае может привести к смерти или тяжким увечьям.

ПРЕДУПРЕЖДЕНИЕ указывает на опасность со средним уровнем риска. Несоблюдение предупреждений может привести к смерти или тяжким увечьям.

ОСТОРОЖНО указывает на опасность с низким уровнем риска. Несоблюдение предупреждений может привести к незначительным телесным повреждениям или увечьям средней тяжести.

Примечания:

— Персонал, занимающийся эксплуатацией, обслуживанием, а также ремонтом данного оборудования должен прочитать и усвоить положения настоящего руководства по эксплуатации до начала работ с оборудованием.

— Все указания и предупреждения, размещенные на частях оборудования, должны соблюдаться.

— К работе с захватом для ролей допускаются только ответственные лица, прошедшие обучение работе с вилочным погрузчиком, не младше законодательно установленного минимального возраста.

— К работе с машиной и/или оборудованием допускаются только ответственные лица, прошедшие обучение работе с вилочным погрузчиком, не младше законодательно установленного минимального возраста.

— Диапазон рабочей температуры составляет от -20℃ до +40℃, относительная влажность

должна быть менее 85% , высота над уровнем моря - менее 1000 метров, скорость ветра - менее 5 м/с.

1.2 Указания по технике безопасности оператора

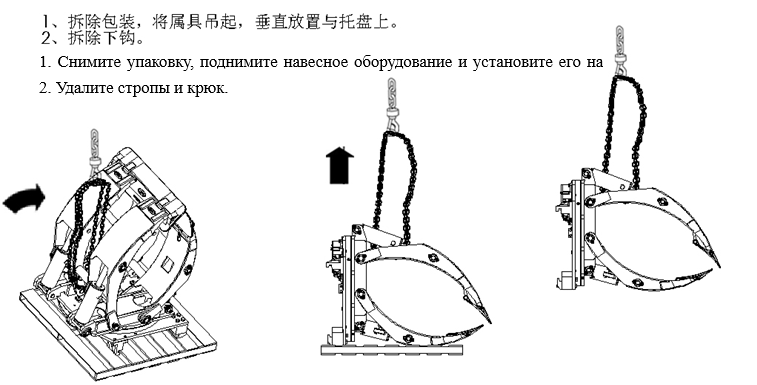

1.3.1 Сборка, монтаж и ввод в эксплуатацию

Для погрузки/выгрузки и перемещения используйте только специализированное оборудование достаточной грузоподъемности (собственный вес и вес захвата тюков, вес указан на заводских табличках)

ПРЕДУПРЕЖДЕНИЕ!

ЗАПРЕЩЕНО СТОЯТЬ ПОД ПОДВЕШЕННЫМ ГРУЗОМ.

1.3.2 Эксплуатация

— Машина и оборудование должны быть осмотрены на наличие видимых повреждений и дефектов. Любые видимые изменения (в самой машине/оборудовании или в их работе) должны быть немедленно доведены до сведения ответственного за проведение работ. Машина/оборудование должны быть немедленно остановлены при возникновении подобных условий.

— При работе на машине/оборудовании мы рекомендуем следить за тем, чтобы температура гидроцилиндра не превышала 80℃ во избежание его отказа.

— При работе на машине/оборудовании обязательно следить за тем, чтобы была исключена любая возможность нанесения увечий находящимся рядом людям и повреждения близко расположенных конструкций.

— Оператор вилочного погрузчика должен следить за тем, чтобы не было людей в зоне погрузки или движения.

— Следует избегать любых действий, которые могут привести к нарушению устойчивости машины и оборудования.

— Указанная максимальная грузоподъемность всегда подразумевает подъем груза на обоих рогах вил, или же в обеих лапах захвата для тюков.

— Внимательно следите за тем, чтобы не превышать номинальную грузоподъемность и максимальное рабочее давление, а также не смещать центр тяжести груза. Все эти характеристики указаны на заводской табличке.

— Подвижные, возвратно-поступательные или вращающиеся части навесного оборудования несут опасность защемления, сдавливания, зацепления и затягивания. Всегда выдерживайте безопасное расстояние для того, чтобы избежать попадания элементов одежды, частей тела или волос в движущиеся механизмы.

— Работа с грузами разрешается только в случае, когда их поддоны, ящики, контейнеры и упаковка находятся в удовлетворительном состоянии.

1.3.3 Обслуживание

— Необходимо соблюдать обязательные интервалы проверки, в том числе указанные в настоящем руководстве по эксплуатации. Проверка должна производиться уполномоченными и квалифицированными лицами.

— Работы по техническому обслуживанию и ремонту должны выполняться только в том случае, если машина и оборудование находятся на ровной и твердой поверхности и защищены от скатывания и опрокидывания.

— При замене компонентов и узлов они должны быть надежно закреплены на подъемном оборудовании, чтобы исключить любую опасность. Используйте только подъемное оборудование и устройства в удовлетворительном состоянии и достаточной грузоподъемности. Запрещено стоять под подвешенным грузом.

— Запрещается изменять, дополнять или модернизировать машину, или оборудование каким-либо образом. Внесение изменений в конструкцию, не санкционированное производителем, может повлиять на их безопасность. Подобные изменения включают установку и регулировку предохранительных клапанов и других предохранительных устройств, а также сварочные работы на опорных элементах.

Осторожно! Несанкционированные изменения каких-либо частей или узлов, установка частей и узлов отличных от указанных в инструкциях влекут за собой аннулирование всех гарантийных обязательств производителя. |

— Если для настройки, технического обслуживания или ремонта необходимо демонтировать защитные устройства, по завершению работ эти устройства должны быть немедленно установлены на место и проверены на работоспособность.

Запасные части должны соответствовать техническим характеристикам, указанным производителем. Это требование удовлетворяется в полной мере при условии использования оригинальных запасных частей.

Обратите внимание на следующие моменты затяжки, которые действительны для винтов с соприкасающимися поверхностями в соответствии со стандартами ISO4762, ISO4014, ISO4032 и др.:

Номинал винта/болта 8.810.9 12.9

M10 45 Н•м66 Н•м 77 Н•м

M12 77 Н•м115 Н•м 135 Н•м

M16 190 Н•м280 Н•м 330 Н•м

M20 385 Н•м550 Н•м 640 Н•м

— К работе с гидравлическим оборудованием допускаются лица, прошедшие обучение и имеющие опыт работы с этим оборудованием.

— Все трубы, шланги и фитинги гидравлических систем должны регулярно осматриваться на предмет протечек и видимых повреждений. Все обнаруженные повреждения должны быть немедленно устранены. Протечки гидравлической жидкости могут стать причиной несчастных случаев, а также представляют опасность пожара.

1.3 Общие примечания относительно техники безопасности

Тяжкие увечья и повреждение оборудования или имущества могут стать последствием следующего:

— Ненадлежащего использования оборудования

— Неправильного использования оборудования

— Ненадлежащее обслуживание и ремонт

Несоблюдение указаний по технике безопасности, содержащихся в руководстве по эксплуатации, может привести к увечьям или даже смерти. Это особенно относится к неправильному использованию оборудования.

Лицам, находящимся под воздействием наркотиков, алкоголя или лекарств, воздействующих на скорость реакции, запрещается выполнять какие-либо работы с машиной или оборудованием.

Машина и оборудование не должны эксплуатироваться во взрывоопасных зонах, за исключением случаев, когда они специально разработаны и разрешены для использования в этих зонах.

Для предотвращения пожара, ожогов, поражения электрическим током, химической опасности (токсичные выхлопы и т. д.), электромагнитных помех, шума и вибраций, пожалуйста, обратитесь к руководству по эксплуатации машины. (уровень шума при работе вилочного погрузчика составляет менее 70дБ)

Перед установкой захвата рекомендуется очистить каретку и убедиться, что ее поверхность не имеет дефектов, а плоскости, которыми каретка соединяется с верхними и нижними скользящими накладками захвата, смазаны. Кроме того, также важно удостовериться в совместимости захвата для ролей и вилочного погрузчика с точки зрения их грузоподъемности и проверить номинальную грузоподъемность и центр тяжести погрузчика после того, как захват будет смонтирован.

Номинальная грузоподъемность

Номинальная грузоподъемность захвата для ролей - это грузоподъемность, рассчитанная в соответствии с механической конструкцией захвата. Поскольку эта номинальная грузоподъемность не учитывает характер груза и условия эксплуатации, суммарная грузоподъемность вилочного погрузчика и захвата не является постоянной величиной и зависит от груза, условий эксплуатации и суммарной грузоподъемности погрузчика с захватом при работе на определенной высоте.

Фактическая грузоподъемность

Продавец или производитель вилочного погрузчика должен рассчитать фактическую грузоподъемность погрузчика с захватом.

Более подробную информацию см. на заводской табличке захвата.

Опасность

Не работайте с грузом, если вы не проверили номинальную грузоподъемность на заводской табличке, прикрепленной к захвату для ролей, чтобы удостовериться в допустимости работы с этим грузом.

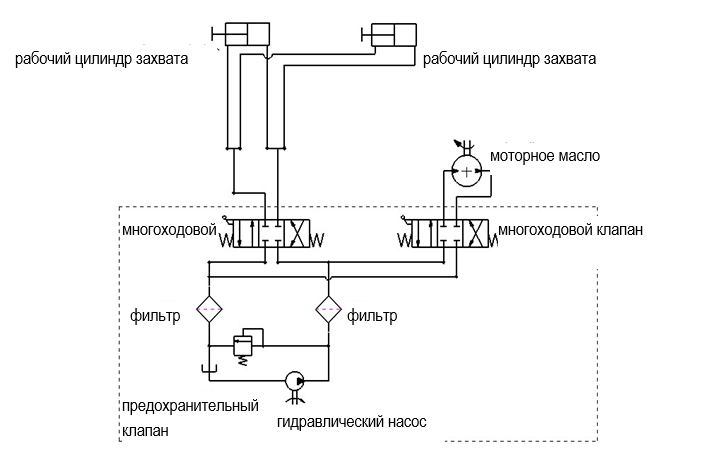

Перед монтажом гидравлической части убедитесь, что гидравлическая система в сборе аналогична указанной на схеме в руководстве пользователя, и производите подключение так, как показано на схеме. Убедитесь, что маслопроводы совместимы с гидравлическим цилиндром захвата для ролей с точки зрения номинального давления, и что номинальное давление гибких / жестких маслопроводов превышает 28 МПа. Убедитесь, что параметры предохранительного клапана соответствуют рабочему давлению гидравлического цилиндра (рекомендуемое к использованию безопасное давление составляет 14 МПа). Проверьте вход и выход гидравлической трубки и убедитесь, что они находятся направлении, соответствующим движению рычага управления. Расход и давление в гидравлической системе подробно описаны в таблице, представленной ниже:

Модель | Давление (бар) | Расход (л/мин) | |||

Мин | Макс | Мин | Рекомендуемый | Макс | |

ZJ12/13R | 35 | 160 | 19 | 26 | 38 |

ZJ20R | 35 | 160 | 19 | 38 | 57 |

ZJ35R | 35 | 160 | 38 | 57 | 76 |

Примечание:

① Расход ниже минимального может привести к неисправности захвата.

②Расход, превышающий максимальный может привести к перегреву и ухудшению работоспособности захвата, а также сократить срок службы гидравлической системы.

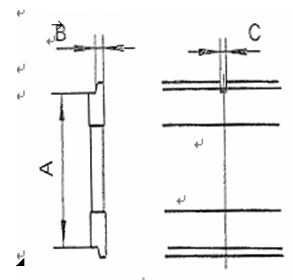

Размеры каретки вилочного погрузчика приведены ниже на Рис. 1 (в соответствии с ISO2328-2007) и более подробно представлены в следующей таблице:

Угол установки | A | B | C | |||

Мин | Макс | Мин |

| Мин | Макс | |

Ⅱ | 380 | 381 | 15 | 16 | 15,2 | 16,8 |

Ⅲ | 474,5 | 476 | 20,5 | 21,5 | 18,2 | 19,8 |

Ⅳ | 595,5 | 597 | 24,5 | 25,5 | 18,2 | 19,8 |

3.1 Очистите подвильную каретку вилочного погрузчика и убедитесь, что ее поверхность гладкая, ровная и не имеет повреждений в области центрального паза.

3.3 Поместите захват для ролей на поддоне в установочном положении и убедитесь, что он находится вертикально в точке его верхнего зацепа.

3.4 Снимите нижний зацеп с захвата.

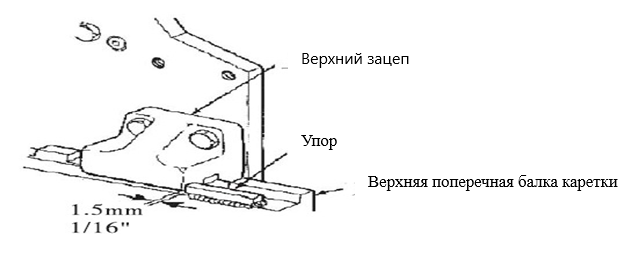

3.5 Поднимите каретку таким образом, чтобы она соприкоснулась с нижней частью навесного оборудования. Поднимите навесное оборудование на 5 см. вверх, так, чтобы оно оторвалось от палеты. Выставьте захват соосно с кареткой, заведите упор одного из верхних зацепов в соответствующий паз верхней поперечной балки каретки.

——10 мм (номинальный диаметр) для захватов с номинальной грузоподъемностью ≦ 2600 кг;

——13 мм (номинальный диаметр) для захватов с номинальной грузоподъемностью > 2600 кг.

Выберите подходящую длину резинового шланга высокого давления и присоедините его к штуцеру разделительного клапана навесного оборудования. Резьба штуцера должна быть M18x1.5, с уплотнением

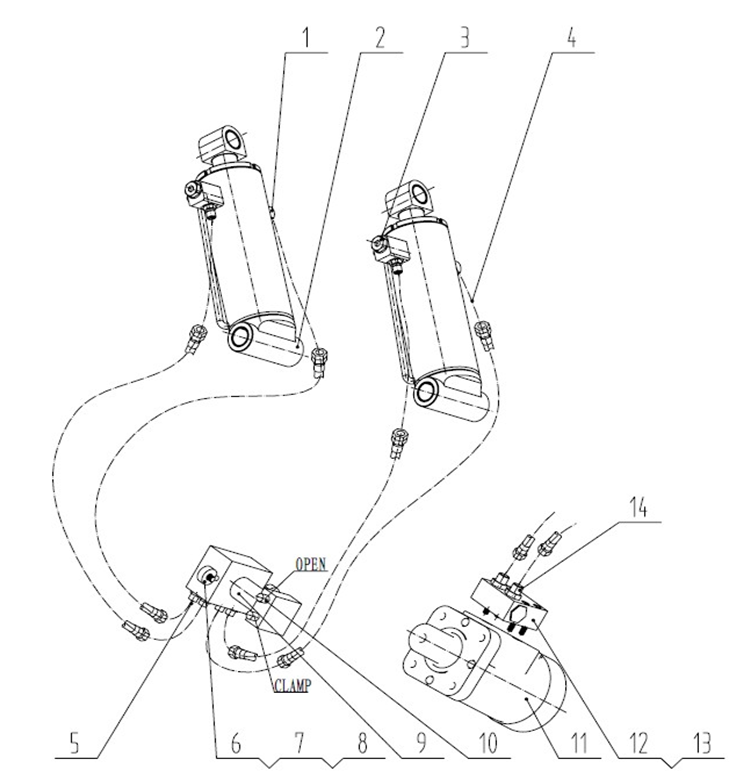

Гидравлический контур захвата для ролей состоит из гидроцилиндров, гидравлического насоса, многоходового клапана, предохранительного клапана, фильтров и нескольких трубопроводов. Схематичное изображение этого контура приведено ниже:

3.9 Приварите упор к верхней поперечной балке каретки погрузчика, в 1,5 мм от наружной стороны верхнего зацепа для того, чтобы предотвратить соскальзывание навесного оборудования с каретки. Если каретка недостаточно широкая, упор следует приварить на внутренней стороне верхнего зацепа. Перед тем как приваривать упор, нагрейте область сварки на верхней поперечной балке каретки, а также сам упор до 200℃.

3.11 Подготовка к работе:

(1)Проверьте наличие протечек в местах соединения трубопроводов и на стороне штока поршня гидроцилиндров. (Примечание: Перед началом подготовки к работе удостоверьтесь, что в непосредственной близости от навесного оборудования отсутствуют люди.)

(2) Произведите несколько движений захватом без нагрузки, чтобы выгнать весь воздух из гидросистемы в маслобак погрузчика.

● Поверните захват в обе стороны.

● Поверните захват горизонтально и вертикально, откройте и закройте длинный рычаг несколько раз в каждом из этих положений.

● Для захватов с регулируемой длиной короткого рычага: Поверните захват на любой угол 45° и откройте/закройте короткую лапу несколько раз.

(3)Произведите захват и поворот с максимально допустимым грузом. Если захват не может повернуться или поворачивается неровно - заново проверьте трубопроводы гидравлической системы навесного оборудования.

Предупреждение

После монтажа захвата нанесите смазку и настройте правильную работу захвата при нулевой и небольшой нагрузке, чтобы убедиться, что вращение и движение всех частей захвата происходит правильно. Штатная работа захвата возможна только в случае отсутствия каких-либо неисправностей.

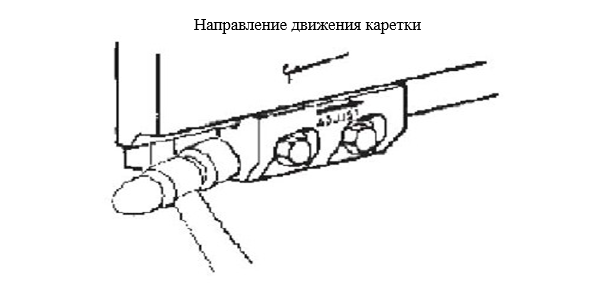

При осмотре захвата удостоверьтесь в том, что рукоятка многоходового клапана вилочного погрузчика перемещается в направлении, которое соответствует перемещению гидравлических цилиндров навесного оборудования как показано ниже:

Функция | Движение навесного оборудования | Движение рукоятки многоходового клапана |

Вращение | По часовой стрелке | Назад или вверх |

Против часовой стрелки | Вперед или вниз | |

Удержание | Захватить | Назад или вверх |

Открытие захвата |

|

Перед началом штатной работы захват следует предварительно прогреть и произвести им движения во все стороны, несколько раз закрыть и раскрыть захват без груза.

Примечание: Направление движения элементов гидравлической системы должно соответствовать положению относительно водителя.

4.2 Захват роля следует производить посередине.

4.3 Давление захвата должно быть выбрано в соответствии с размером роля (в случае, если оператор сочтет это необходимым, поскольку давление захвата обычно регулируется на заводе) чтобы избежать повреждения поверхности роля.

4.4 Перечисленные ниже действия запрещены:

☆ Перевозить людей на роле, находящемся в захвате погрузчика;

☆ Использовать навесное оборудование ненадлежащим образом;

☆ Перевозить груз весом, превышающим указанную грузоподъемность навесного оборудования;

☆ Перемещать два роля за один раз, при этом только нижний тюк прижат к опорной плите навесного оборудования;

☆ Перемещать погрузчик с негабаритным грузом;

☆ Воздействовать на работающее навесное оборудование;

☆ Стоять под навесным оборудованием, в котором зажат груз;

☆ Останавливать погрузчик при движении вверх по наклонной плоскости.

☆ Производить электрическое соединение с частями захвата для сварочных работ;

☆ Нарушать действующие правила дорожного движения при работе;

☆ Выключать погрузчик до опускания груза на землю и вытягивания стояночного тормоза;

☆ Роли, захватываемые погрузчиком, должны располагаться на земле; перевозимый в захвате груз или опорная рама захвата должны находиться на расстоянии 50 мм от уровня земли в самой нижней точке при работе на ровной поверхности и на расстоянии 100 мм от земли в самой нижней точке при работе на открытом воздухе или в плохих дорожных условиях;

☆ Использовать навесное оборудования до устранения обнаруженных на нем неисправностей.

4.5 Удостоверьтесь в том, что роль захвачен соосно опорной плите, а воображаемая линия, соединяющая две опорных плиты, проходит через ось роля вдоль его диаметра. Для этого опорная плита короткой лапы (в случае захватов с неподвижным коротким рычагом он остается на месте) должна быть прижата к внешней поверхности роля, а длинная лапа производит захват роля.

4.6 Захват с неподвижной рамой может удерживать два роля одновременно, при условии, что эти роли имеют одинаковый диаметр. В случае захватов с разрезными лапами, захват должен производиться парой лап, отличающихся по диаметру.

4.7 Удостоверьтесь в том, что захваченный роль поднят не менее 50 мм от уровня земли, при этом мачта наклонена назад на 3~4 градуса, если работа ведется на ровной поверхности. При работе на открытом воздухе или в плохих дорожных условиях груз от земли следует поднимать на расстояние не менее 100 мм.

4.8 В случае захвата ролей с регулируемым коротким рычагом, предварительно отрегулируйте положение этого рычага, после чего поверните навесное

оборудование на 45° и откройте/закройте захват несколько раз до того как выставить оптимальное положение короткого рычага.

4.9 В случае захвата ролей с разрезными лапами, предназначенного для удержания двух ролей одновременно:

☆ При удержании или раскрытии разрезного захвата ролей - нажимайте на акселератор погрузчика.

☆ При удержании двух ролей, удостоверьтесь в том, что оба роля соосны со своими парами опорных плит, и что воображаемая линия, соединяющая две опорных плиты, проходит через оси ролей вдоль диаметра. Держите опорную плиту короткой лапы прижатой к поверхности ролей и приведите в действие длинную лапу, чтобы захватить их.

☆ Если вращение не требуется, максимальная высота захватываемого роля не должна превышать троекратную высоту разрезной опорной плиты.

☆ Если вращение требуется, то максимальная высота захватываемого роля предпочтительно должна быть не более двукратной высоты разрезной опорной плиты. Максимальная высота роля должна быть не больше троекратной высоты опорной плиты.

4.10 Для повышения энергоэффективности усилие захвата не должно превышать минимально необходимое, чтобы надежно удерживать груз.

4.11 При удержании или опускании роля, ориентированного вертикально (устанавливаемого на попа) держите мачту вертикально или наклоненной немного назад. При удержании роля, ориентированного горизонтально (ось вращения роля параллельна земле) держите мачту наклоненной немного вперед.

4.12 Для того, чтобы сохранять устойчивость погрузчика, груз требуется поднимать плавно.

4.13 При работе перемещайте джойстик управления плавно и непрерывно, чтобы избежать гидравлического удара, который может повредит элементы гидравлической системы, а также предотвратить потерю устойчивости погрузчика при подъеме груза на определенную высоту.

4.14 Оператор должен выбрать скорость движения погрузчика в соответствии со следующими условиями: устойчивость погрузчика, вес груза, состояние дороги, градус уклона, свободное пространство, наличие каких-либо препятствий на месте проведения работ, сила ветра и тому подобное.

4.15 Перечисленных ниже действий следует избегать:

☆ Оставлять захватывающую лапу открытой, когда погрузчик выключен.

☆ Продолжать движение погрузчика с высокой скоростью, в то время как тюк поднят уже достаточно высоко;

☆ Захватывать роль не за середину;

☆ Закрывать захват до того, как роль вошел в соприкосновение с опорной рамой;

☆ Перемещать навесное оборудование до того, как поднимается груз, лежащий на земле, – это может привести к повреждению частей захвата.

5.1 Обслуживание по достижении 200 моточасов

☆ Проверка слабины соединений гидравлической системы и целостности шлангов;

☆ Проверка затяжки крепежных болтов верхних и нижних зацепов.

☆ Проверка затяжки крепежных болтов фиксаторов всех движущихся частей (примечание: Все фиксаторы должны сниматься так же, как и фиксатор комбинированной силовой рамы, ударом по соединительной тяге после закрепления болтами);

☆ Проверка наличия торчащих частей или деформации на опорных плитах захвата и их подложке. Замена при наличии видимых дефектов или неровностей;

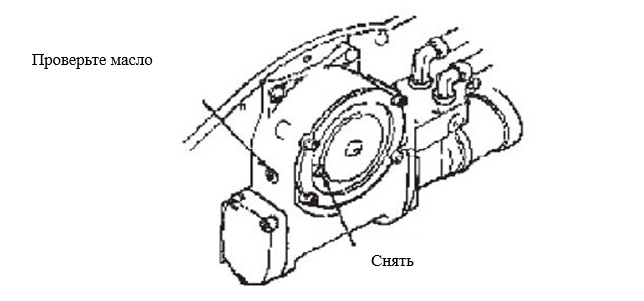

☆ Проверка смазки редуктора ротатора, долив масла в редуктор (масло класса GL-5 SAE-80W/90 или выше).

5.2 Обслуживание по достижении 2000 моточасов

Проводятся следующие действия, в дополнение к обычным проверкам, проводимым каждые 200 моточасов

☆ Проверка износа шпильки фиксатора лапы захвата. Замена шпильки, если износ превышает 0,5 мм;

☆ Втулка фиксатора является самосмазывающейся. Однако фиксатор должен быть снят и смазан, как после продолжительной работы, так и после продолжительного хранения.

☆ Проверка опорной плиты захвата на наличие трещин. При выявлении трещин - замена опорной плиты.

☆ Проверка толщины пластины жесткости короткой лапы (пластина смонтирована на головке корпуса лапы захвата, с втулкой, подсоединенной к опорной плите). Если износ пластины превышает 2 мм - наварка на этом участке стальной пластины 10-15 мм в качестве усилителя;

☆ Проверка в условиях динамической нагрузки на предмет обеспечения захватом штатного усилия сжатия в течение не менее 10 минут. При необходимости - проверка гидравлической системы, выявление протечек и замена уплотнений или частей системы.

☆ Ремонт при отказе на большой высоте: При отказе на большой высоте, опустите мачту вилочного погрузчика до соприкосновения с землей, после чего навесное оборудование можно снять с монтажной рамы для ремонта. Вытекшее из гидравлической системы масло должно быть собрано и переработано в соответствии с местными правилами и требованиями.

☆ Недостаточный расход гидравлического насоса, увеличьте расходы гидронасоса (номинальный расход для навесного оборудования общего назначения составляет 30-50 л/мин);

☆ Сильный износ многоходового клапана погрузчика: замените многоходовой клапан;

☆ Засорение гидравлического контура: промойте контур, устраните засорение.

6.2 Медленное движение при захвате, удержание груза невозможно:

☆ Загрязненный или поврежденный многоходовой клапан погрузчика или навесного оборудования: промойте и проверьте оба клапана, замените изношенные части.;

☆ Протечка в гидроцилиндрах: замените уплотнение или, при наличии деформации в блоке цилиндра, — замените блок цилиндра.

6.3 Захват:

☆ Недостаточно масла в маслобаке: добавьте масла в маслобак до уровня, необходимого для обеспечения нормальной работы;

☆ Засорение масляного фильтра: промойте соединительный штуцер;

☆ Попадание воздуха в гидравлический контур: удалите воздух из гидравлического контура;

☆ Повышенный износ гидравлического насоса: отремонтируйте или замените гидравлический насос;

☆ Отказ предохранительного клапана погрузчика: отремонтируйте или замените клапан (максимальное давление составляет 170 бар);

☆ Сильная внутренняя протечка в гидроцилиндре: проверьте внутренние поверхности цилиндра на наличие повреждений. Если повреждений нет - замените уплотнение; при наличии повреждений - замените поврежденную деталь

6.4 Регулярное обслуживание гидроцилиндра:

☆ Сильное загрязнение масла: промойте всю гидросистему, замените масло

☆ Царапины на штоке цилиндра: если царапина мелкая — зачистите мелкой шкуркой, если царапина крупная —замените шток цилиндра;

☆ Царапины на блоке цилиндра: замените блок цилиндра.

6.5 Медленное вращение, недостаточный крутящий момент:

☆ Внутренние протечки в гидросистеме, замените протекающий элемент системы;

☆ Попадание воздуха внутрь системы при установке частей: удалите воздух;

☆ Недостаточный расход, засорение контура: промойте контур и устраните засорение;

☆ Повышенный износ гидравлического двигателя: отремонтируйте или замените гидравлический двигатель;

☆ Износ на поверхностях многоходового клапана погрузчика: отремонтируйте или замените клапан;

☆ Сильный износ на поверхностях гидравлического насоса погрузчика: отремонтируйте или замените насос;

6.6 Сильная вибрация при вращении:

☆ Чрезмерный вес груза или его эффективная толщина, что приводит к неравномерному движению: попытайтесь уменьшить груз или эффективную толщину;

☆ Проверьте шестерню на выходном валу двигателя или зазор червяка редуктора и замените червяк или двигатель, если необходимо.

6.7 Протечки масла:

☆ Избыточное количество масла или износ масляного уплотнения: слейте часть масла или замените прокладку.

6.8 Протечка масла из узла вращения:

☆ Износ уплотнения: замените уплотнение;

☆ Износ прокладки из резины и пробки: замените прокладку;

☆ Износ или повышенная гибкость части гидравлической системы: закрепите или замените часть гидравлической системы, по необходимости.

6.9 Повышенный шум при работе редуктора:

☆ Износ подшипника: замените подшипник, удостоверьтесь, что зазор между кольцом подшипника составляет более 0,3 мм;

☆ Удостоверьтесь, что боковой зазор между червяком и колесом составляет не более 0,1 мм

Благодарим вас за приобретение продукции завода Anhui Heli Co.,Ltd, Anqing Axle Factory

Для того чтобы полностью гарантировать соблюдение ваших прав и интересов, прочитайте эти условия, составляющие часть настоящего руководства по эксплуатации.7.1 Гарантийные обязательства, определенные для навесного оборудования вилочных погрузчиков, произведенных заводом Anhui Heli Anqing Vehicle Bridge Factory распространяются на срок:

(1)12 месяцев со дня приемки груза заказчиком; или

(2)1000 часов установленных законодательно рабочих дней, после монтажа навесного оборудования на погрузчик;

(3)В зависимости от того, какое из этих событий наступит раньше.

7.2 Доводим до сведения заказчика и конечного пользователя, что:

(1)Основным требованием действительности гарантийных обязательств является монтаж, ввод в эксплуатацию, эксплуатация и обслуживание наших изделий в соответствии с нашим руководством по эксплуатации;

(2)Ремонт изделия допускается производить только после получения нашего письменного согласия, при условии что без предварительного согласования не будет производиться снятие или замена любых частей изделия;

(3)Любой несанкционированный ремонт или внесение изменений в конструкцию нашего навесного оборудования, а также любое несанкционированное использование запасных частей, не предоставленных нами, или любое несоответствие требований представленного нами руководства пользователя, техническим требованиям приемки, руководству по эксплуатации или инструкциям по техническому обслуживанию может привести к аннулированию наших гарантийных обязательств;

(4)Мы не несем никакой ответственности за любые потери, материальный ущерб, телесные повреждения (включая любые косвенные потери или ущерб), связанные с поставленным навесным оборудованием, находящимся в собственности и в распоряжении заказчика или конечного пользователя.

7.3 Уведомление:

(1)Наша компания не гарантирует работоспособность оборудования за рамками указанного срока службы.

(2) Предоставленные гарантийные обязательства не покрывают любой износ, истирание, выработку, являющиеся следствием штатной эксплуатации оборудования и регулярного обслуживания.

(3) Предоставляемые гарантийные обязательства ограничены вопросами контроля качества, перечисленными в настоящем документе, а также положениями об изделиях, перечисленными в договорах купли-продажи.

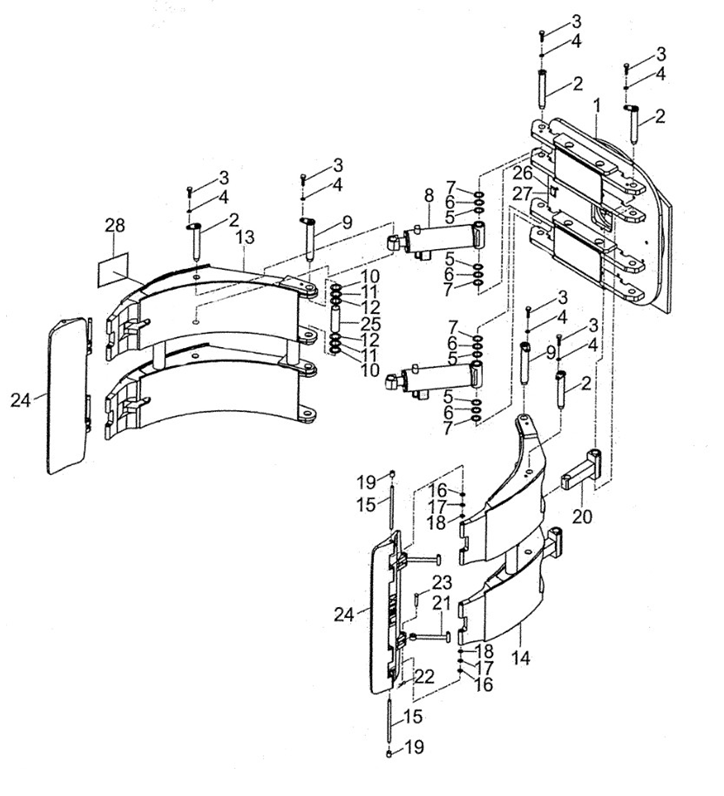

- ротатора в сборе;

- узла подвижной лапы;

- узла короткой лапы;

- узла соединительной тяги;

- гидравлической системы в сборе.

- Конструкция захвата и взаимное расположение его узлов подробно показаны на разнесённом чертеже. Все элементы, обозначенные на разнесённом чертеже, снабжены перекрёстными ссылками на соответствующие позиции в перечне запасных частей, приведённом ниже, что обеспечивает удобство идентификации компонентов при техническом обслуживании и ремонте.

№ | Код | Позиция | Кол-во |

1 | F2B55-10291 | Поворотная рама в сборе | 1 |

2 | F2D15-13161 | Фиксатор гидроцилиндра | 8 |

3 | B0110-10025 | Болт М10X25 | 12 |

4 | B5050-00010 | Шайба 10 | 12 |

5 | F2B55-12811 | Прокладка | 10 |

6 | F2B55-12821 | Прокладка | 16 |

7 | F2B55-12831 | Прокладка | 16 |

8 | F2B55-10011 | Гидравлическая система в сборе | 1 |

9 | F2B55-10431 | Фиксатор опорной плиты захвата | 4 |

10 | F2B55-12781 | Прокладка | 8 |

11 | F2B55-12791 | Прокладка | 8 |

12 | F2B55-12801 | Прокладка | 8 |

13 | F2B55-10381 | Узел подвижной лапы | 1 |

14 | F2B55-10351 | Узел короткой лапы | 1 |

15 | F2B55-12621 | Шпилька | 4 |

16 | F2B55-12751 | Прокладка | 8 |

17 | F2B55-12761 | Прокладка | 8 |

18 | F2B55-12771 | Прокладка | 8 |

19 | F2B55-12891 | Винт с шестигранной головкой | 4 |

20 | F2B55-10601 | Соединительная тяга | 2 |

21 | F2B55-10411 | Узел соединительной тяги | 4 |

22 | B3010-05036 | Шпилька 5X36 | 4 |

23 | F2B55-13011 | Шпилька | 4 |

24 | F2B55-10321 | Подвижная опорная плита захвата | 2 |

25 | F2B55-12881 | Втулка | 4 |

26 | 6TY10-15-02 | Заводская табличка захвата для ролей | 1 |

27 | B2180-03006 | Заклепка 3×6 | 4 |

28 | 6TY40-15-01 | Знак "Осторожно: Опасность травмы рук” | 4 |

序号№ | 代号Код | 名称Позиция | 数量Кол-во |

1 | JT6021-14231 | Прямой штуцер | 4 |

2 | F2B55-10201S | Рабочий цилиндр захвата | 2 |

3 | CKCB-XCN | Односторонний гидравлический клапан SUN | 2 |

4 | F2D35-10271 | Комплект резиновых шлангов высокого давления 6I×1200 | 4 |

5 | JT6021-14221 | Прямой штуцер | 2 |

6 | F2B55-12181 | Рым-болт | 2 |

7 | B5050-00010 | Шайба 10 | 2 |

8 | B0330-10020 | Болт М10×20 | 2 |

9 | F2B55-10281 | Поворотный узел | 1 |

10 | JT6021-16181 | Прямой штуцер | 2 |

11 | F2B55-10251 | Гидравлический двигатель | 1 |

12 | B8030-08045 | Винт с головкой под внутренний шестигранник M8X45 | 4 |

13 | F2B55-10241 | Двухходовой гидравлический затвор | 1 |

14 | JT6021-20111 | Прямой штуцер | 2 |

型号 |

承载能力@载荷中心(кг@мм) | 安装等级 | 适配叉车 |

纸卷直径(мм) | 长臂长 A (мм) | 短臂长 B (мм) |

臂厚 C (мм) |

垂直重心 (мм) |

水平重心(мм) |

失载距 ET (мм) |

自重(кг) |

推荐压力值 WP (бар) |

ZJ13R | 1300@1150 | Ⅱ | 1-2,5 т | 330-1150 | 745 | 535 | 45 | 335 | 250 | 135 | 325 | 140 |

ZJ20R | 2000@1400 | Ⅲ | 3-4,5 т | 500-1400 | 980 | 665 | 50 | 340 | 405 | 240 | 710 | 140 |

ZJ27R | 2700@1340 | Ⅲ | 3-4,5 т | 220-1340 | 875 | 665 | 50 | 490 | 290 | 213 | 830 | 140 |

ZJ35R | 3500@1520 | Ⅳ | 5-7 т | 610-1520 | 1025 | 745 | 65 | 560 | 335 | 229 | 1215 | 140 |

ZJ13L | 1300@1150 | Ⅱ | 1-2,5 т | 330-1150 | 745 | 535 | 45 | 335 | 250 | 135 | 325 | 140 |

ZJ20L | 2000@1400 | Ⅲ | 3-4,5 т | 500-1400 | 980 | 665 | 50 | 340 | 405 | 240 | 710 | 140 |

ZJ27L | 2700@1340 | Ⅲ | 3-4,5 т | 220-1340 | 875 | 665 | 50 | 490 | 290 | 213 | 830 | 140 |

ZJ35L | 3500@1520 | Ⅳ | 5-7 т | 610-1520 | 1025 | 745 | 65 | 560 | 335 | 229 | 1215 | 140 |

Таблица различий между различными моделями захватов для рулонов

Среди них:базовой моделью захвата для ролей является модель ZJ20R, а модели ZJ13R、ZJ27R、ZJ35R、ZJ13L、ZJ20L、ZJ27L、ZJ35L являются производными. Их конструкция в основном совпадает, основные различия касаются технических характеристик, перечисленных выше.